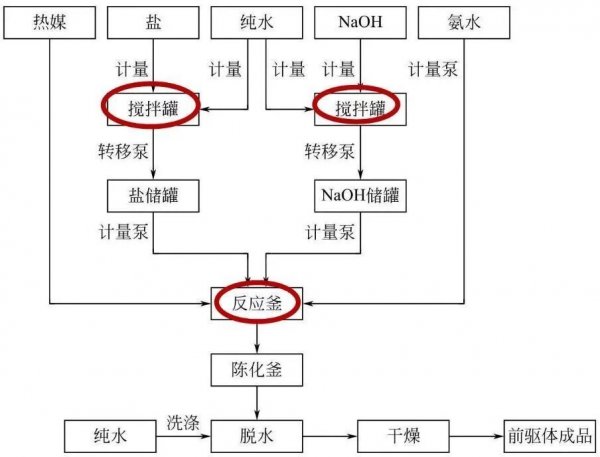

氢氧化物前驱体制备流程图

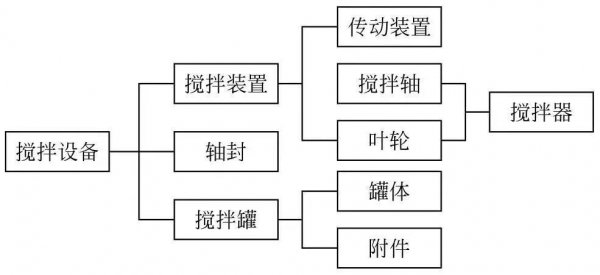

前驱体制备过程中,前期盐溶液和碱溶液的配置需要用到溶解釜,共沉淀反应在反应釜中进行,反应完成的浆料在过滤洗涤前需储存于储料缸中。溶解釜、反应釜、储料缸都属于搅拌设备。搅拌设备主要由搅拌装置、轴封和搅拌罐三大部分组成。

搅拌设备组成

一、搅拌设备的选择

搅拌设备内的液体流动状态是极其复杂的,它与搅拌罐的形状、有无挡板、搅拌叶的形式、搅拌器直径、段数、安装位置及其转数等有关。在设计搅拌混合设备时,需要对这些有关的因素进行选择。其中***主要部件是搅拌器,下面将详细讨论搅拌器的选择及常见的几种搅拌器。

1、选搅拌器考虑的因素

首先应该知晓混合物质在搅拌时的物理性质和化学性质,如密度、黏度、腐蚀性等;同时应该详细研究搅拌混合的目的及具体的操作方法,如搅拌物质的投入时间,若其中有固体物质,做溶解或反应用,固体在搅拌液体内是否易于溶解、悬浮或沉降等等;还要确定搅拌器与介质接触部分的材质、轴封的设计压力、电动机的使用环境以及变速机的负荷条件。

根据搅拌量初步设定搅拌罐形状、尺寸。根据搅拌强度或溶剂循环速率,可选定叶轮类型和确定是否加设挡板、导流筒等。

2、搅拌叶片的选择方法

搅拌叶片的形状是搅拌器设计中重要的一步。搅拌叶输入的能量,主要消耗在搅拌罐内剪切力的产生,或者使液体不断吸入和排出而形成循环流。由于剪切作用与循环作用在一定的动力消耗下是互相消减的因素,因此在考虑某个具体的搅拌目的时,应考虑哪一个因素起主要作用,这样才能提高效率。

搅拌叶按其作用可以分为具有强剪切作用的叶轮、强循环性能的叶轮以及两者较为平衡的叶轮。可以从搅拌的目的和被搅拌流体的物理化学性能出发,选择某种性能的搅拌叶轮。

3、常用搅拌叶轮类型:

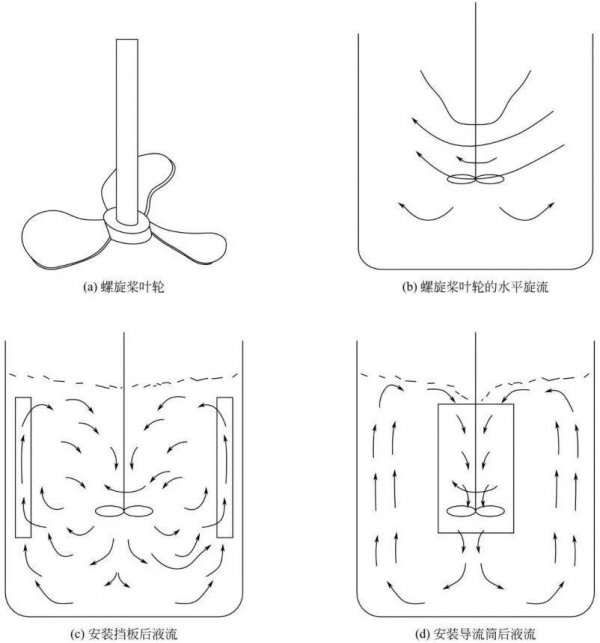

①螺旋叶轮

螺旋桨叶轮及其混合效果图

主要用于液相系统的混合、均匀温度以及防止液–固系统的低浓度浆液发生沉淀。通常情况下,螺旋桨直径为搅拌罐直径的0.1~0.3倍。因此,不能用于黏度太高的介质,一般适于螺旋桨搅拌的介质黏度为2~3Pa·s。搅拌器转速一般为200~400r·min–1。

需要注意的是,如螺旋桨只简单地垂直安装于搅拌罐中心位置,则会形成很强的水平旋流而使轴流效应不明显,降低了搅拌效果。

②涡轮式叶轮

涡轮式叶轮通常有4~6个叶片,叶片的安装有两种方式:一种是平直的板状叶片,叶片直接安装在轮毂上,称为开式涡轮叶轮;另一种是在轮毂上设置一个圆盘,叶片安装在圆盘上,这种叶轮称为圆盘式涡轮叶轮。涡轮式叶轮通常有4~6个叶片,叶片的安装有两种方式:一种是平直的板状叶片,叶片直接安装在轮毂上,称为开式涡轮叶轮;另一种是在轮毂上设置一个圆盘,叶片安装在圆盘上,这种叶轮称为圆盘式涡轮叶轮。

对于生产前驱体反应釜的搅拌,需要高循环,使得反应物料混合均匀,强的剪切作用,输入的机械能转换成热能,增加反应温度;减少颗粒团聚。因此反应釜的搅拌一般使用多层搅拌配合,满足生产需要。

③锚式叶轮

锚式叶轮可用于传热、晶析等场合。由于叶轮较大,也可用于高浓度和沉降性较大的固液混合液体的搅拌。如若用于散热,还可在叶轮边缘安装刮板,刮掉附着罐壁的流体进而提高传热效率。

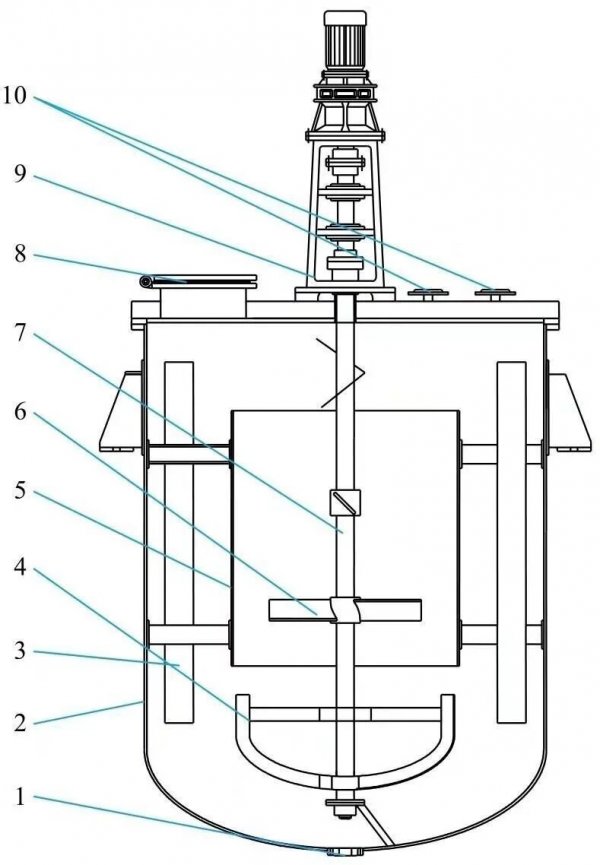

二、反应釜

反应釜是前驱体反应的核心设备,以下几个方面都会影响前驱体的品质:①搅拌器的设计;②挡板的数量及尺寸;③盐溶液和碱溶液的进料位置;④有无导流筒;⑤罐体大小。

1-出料口;2-筒体;3-挡流板;4-锚式搅拌;5-导流筒;

6-涡轮式搅拌;7-传动轴;8-人孔;9-减速机架;10-进料口

部分资料来源于《锂离子电池三元材料》